-

О нас

- О компании

- СМИ о нас

- История

- Партнеры

- Документы

- Отзывы

- Вакансии

- Оборудование

- Производство

- Видео

-

Услуги

- Изготовление пресс-форм

- Литье пластмасс

- Изготовление штампов

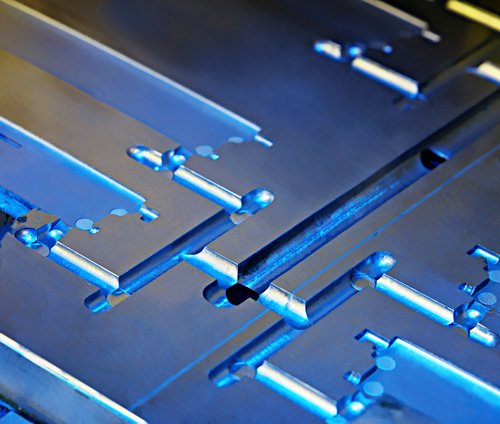

- Листовая штамповка

- Токарно-фрезерные работы

- Ремонт и гарантийное обслуживание пресс-форм

- Изготовление пресс-форм для мелкосерийного производства

- Изготовление пресс-форм для литья алюминия под давлением

- Изготовление пресс-форм для литья пластмасс

- Пресс-формы для производства дюбелей

- Изготовление холодноканальных пресс-форм

- Изготовление пресс-форм для ПЭТ-преформ

- Комплектующие для пресс-форм

- Изготовление пресс-форм для Babyplast

- Гарантийное обслуживание. Холодная штамповка металла

- Комплектующие для штампов под заказ

- Изготовление гибочных штампов

- Клеммные колодки

- Разработка конструкторской документации на штампы

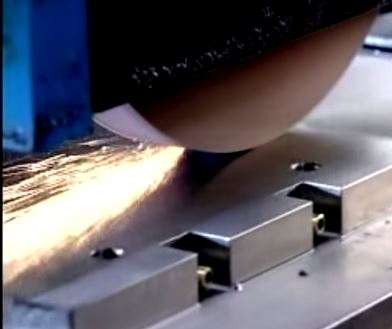

- Электроэрозионная резка металла

- Лазерная резка

- Термическая обработка

- Сварка

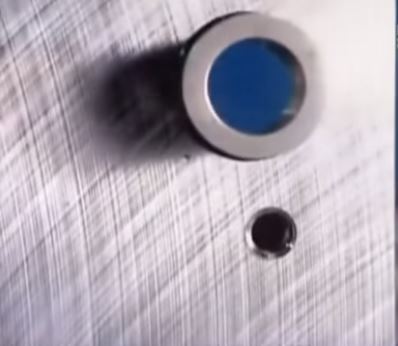

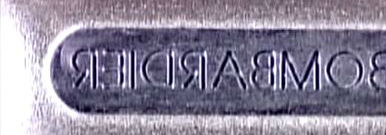

- Лазерная маркировка (гравировка)

-

Продукция

Сегодня много компаний работает с производством пластиковых, резиновых и металлических изделий. Для преобразования таких материалов требуется готовое прессовальное оборудование со штампами и прессформами. Проектированием, изготовлением и реализацией штампов и пресс-форм для литья под давлением и выпуска продукции в больших объемах занимается Группа компаний «Инструментал» в Санкт-Петербурге. Наш центр пресс форм, изготавливает изделия, отличающиеся высокой точностью и качеством, соответствующие всем требованиям действующих стандартов.

Для чего нужны пресс-формы и штампы?

Пресс-формы и штампы для литья дают возможность создавать серийное производство товаров с определенными заданными формами и размерами.

Литье под давлением – технологический процесс обработки материалов в вязко-текучем состоянии, где в специальной конструкции пресс- формы под давлением им придают определенные внешние очертания. Рассмотрим, что представляют из себя эти конструкции.

В целом формующая оснастка представляет собой сложный многоэлементный инструмент для специальной обработки изделий из разных материалов.

Штампы это инструментарий, обеспечивающий создание заготовок путем специальной деформации материала под определенном давлении. Пресс-формы для отливки – включают в себя матрицу, пуансон, спроектированные по параметрам будущего изделия, которые формируют внешний вид продукта на гидравлической или механической литьевой пресс-машине. В итоге, изделия даже самой сложной конфигурации получаются геометрически точными с качественно сформированной поверхностью.

Такой вид оборудования имеет важное значение в различных производственных сферах деятельности:

- промышленности;

- легкой промышленности;

- пищевой отрасли;

- строительной сфере;

- автомобильной сфере;

- торговле;

- создании ювелирной и сувенирной и в других направлениях.

Пресс-формой для литья под давлением можно создавать также армированные полимерные материалы, полую или разноцветную продукцию. Надо отметить, что методом формообразующей оснастки осуществляется изготовление продуктов весом меньше грамма или, наоборот, достигающих нескольких десятков килограмм.

Рост в отечественном производстве фирм, использующих детали металлических, пластиковых, резиновых или других полимерных материалов, дал толчок к массовому производству литьевых форм и штампов для штамповки металла. Изготовление индивидуальных или стандартных изделий любой сложности при помощи литьевых форм значительно повышает качество обработки материалов и сводит к минимуму образование непроизводительных отходов сырья. При этом создание изделий с использованием литьевой формы значительно увеличило объемы выпускаемой продукции, и, в сравнении с другими способами производства аналогичных товаров, уменьшило затраченное на производство время. Сегодня метод изготовления изделий с использованием стальных пресс-форм на Термопласт-автоматах — один из самых популярных способов производства востребованной продукции.

Процесс изготовления штампов и пресс-форм для литья

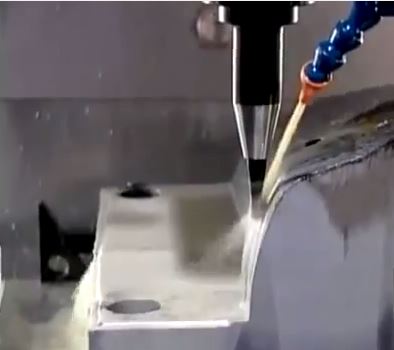

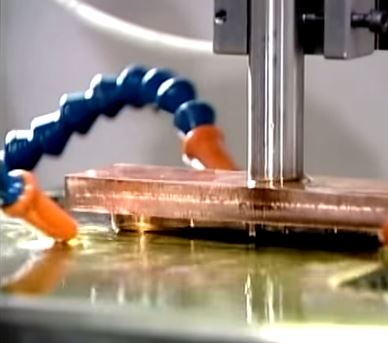

Изготовление оснастки для штамповки металла или литья пластмасс, цветных металлов проходит важные этапы производства: проектирование, изготовление, а также доработка и испытания. В их производстве задействованы высокоточные современные обрабатывающие центры, литейные, штамповочные, токарные и фрезерные станки с ЧПУ.

Начальный этап – организационный или конструкторский. Он необходим, чтобы оценить уровень сложности работ. В него входит: проведение анализа данных и создание чертежей по образцам заказчика, разработка трехмерного прототипа конструкции штампа или прессформы, анализ, моделирование их работоспособности, а также подбор соответствующих техническим требованиям материалов для заготовок. Разрабатывается порядок изготовления формообразующих элементов штамповой оснастки, литьевых пресс-форм и их составляющих.

Следующий этап – непосредственное изготовление пресс-форм, штампов из металла. Формообразующие элементы должны очень точно повторять конструкцию отливаемых изделий согласно требованиям заказчика. Пресс-формы и штампы собираются, дорабатываются на различном оборудовании, подвергаясь, где это необходимо, точению, фрезерованию, высверливанию отверстий, раскройке, гравировке и пр. После окончательной при необходимости доработки параметров изделия по чертежам готовый продукт подвергается финишной сборке, проверке работоспособности и контролю качества.

От точности обработки поверхности элементов пресс-форм, штампов зависит появление или отсутствие остатков пластика (облоя) в готовых изделиях после их отливки, заусенцев после штамповки. Важный момент в изготовлении литьевой пресс-формы – термообработка формообразующих элементов для повышения прочности, срока службы и качества изделия. Такие конструкции должны отработать до 1000000 циклов до полного износа, поэтому уделяется особое внимание износостойкости изделия.

Вся формообразующая оснастка должна соответствовать принятому стандарту по пресс-формам, штампам, их деталям и узлам, предназначенным для производства изделий из пластмасс путем литьевого прессования под давлением, использующихся на гидравлических прессах, термопластавтоматах.

После завершения изготовления штампов, пресс-форм, проведения тестов на соответствие необходимым параметрам, готовый комплект пресс-форм упаковывается (в соответствии с требованиями к защите от внешнего воздействия) и отправляется заказчику. Изделия сопровождает техническая документация, в которой указывается, что полученные отформованные прессформы и их крепежные детали по размерам и качеству поверхности соответствуют ГОСТам или предписаниям по выполнению конструкций изделия и удовлетворяют всем требованиям безопасности.

Процесс создания изделий при использовании прессформ и штампов

Готовая пресс-форма для пресса металла устанавливается на термопластавтомат в производстве согласно технической документации и инструкции по эксплуатации, отливаются образцы изделий, после этого пресс-форма вводится в эксплуатацию. Расплавленное полимерное (или другое) сырье под давлением подается в матрицу -фигурную форму, затем материал остывает и принимает нужную форму. После застывшая отливка извлекается из формы при воздействием толкателей – так получается готовый продукт.

Качество штампованного изделия в процессе литья полимеров зависит не только от свойств и особенностей материала, но и от правильно продуманной и сконструированной металлической формы для пресса, поэтому точность ее изготовления является крайне важным параметром.

Классификация формующей оснастки

Пресс-форма – один из главных инструментов для всего процесса литья корпусных деталей. Основа ее конструкции (матрица, пуансон) точно повторяет форму готового изделия. Конструкции пресс-форм весьма отличаются друг от друга. Изготовление наборов матриц, пуансонов для пресс-форм на заказ может отличаться по следующими параметрами:

- материалом, из которого создается сама литьевая пресс-форма, куда в дальнейшем заливается расплавленное металлическое, пластиковое, резиновое или другое сырье;

- процессом производства формообразующей оснастки: при помощи литья, штамповки, обработки на фрезерном станке;

- количеством позиций – одно-, двух- и многогнездные. Чем больше позиций, тем больше различных элементов одновременно можно изготовить в пресс-форме за одно литье;

- температурным режимом: холодноканальные и горячеканальные различаются наличием системы обогрева;

- расположением плоскости разъема (горизонтальная, вертикальная);

- характером использования формы: съемными и стационарными;

- универсальностью проектирования: специализированные и модульные, последние могут частично или полностью менять конструкцию изделий благодаря дополнительным вставкам модульного характера;

- методом извлечения готового продукта: с использованием выталкивателей (стержней, плиты) и без выталкивателей.

Достоинства пресс-формового литья под давлением

Использование пресс формы штампов оснастки имеет значительные достоинства перед другими видами массового производства:

- в короткие сроки вы можете организовать производство товара;

- штамп под литье уменьшает время, затраченное на выполнение работ;

- снижение расходов на производство за счет эффективного использования материала и снижения отходности;

- точность изготовления заготовок снижает необходимость в обработке готового изделия и приобретения дополнительного оборудования;

- снижается цена изготовления изделий пресс-формами для литья.

Сегодня на отечественном рынке производство пресс-форм развивается быстро. Но немногие производители пресс-форм в России справляются с задачами по обеспечению продукции высокого качества при повышающемся с каждым годом спросе и возрастающих требований к качеству. Некоторые из фирм являются дочерними предприятиями зарубежных компаний и используют европейское оборудование, а при этом, из-за удаленности от головного производства, они не всегда имеют достаточно ресурсов для налаживания оптимального процесса создания литьевой технологической оснастки. Если взять частные предприятия относительно небольших размеров, созданных недавно, часто они имеют недостаточно высокую конкурентоспособность в изготовлении качественных матриц: мини пресс-формы, многоэтапность производства, высокая загрузка инструментальных производств или сложность самого технологического процесса, например, создание индивидуальной матрицы, требует затрат большого количества времени и технологических средств на создание новых пресс-форм и сильно повышает их стоимость. Есть и еще вариант, когда предприятия не занимаются непосредственным изготовлением прессформ и штампов для формовки, а являются посредником. К примеру, покупают у зарубежных изготовителей для дальнейшей перепродажи. В таком случае обеспечить гарантийное обслуживание на должном уровне реализованной продукции эти фирмы не могут.

Оптимальный вариант — обращаться к крупным отечественным предприятиям с многолетней историей развития производства. Сегодня на российском рынке выделяется лишь несколько значимых отечественных заводов прессформ с качественной литьевой технологической оснасткой, в том числе и производство по изготовлению пресс форм в Санкт-Петербурге. Группа компаний “Инструментал-север” имеет двадцатилетний опыт работы и может гарантировать быстрое и качественное проектирование и изготовление прессформ для литья пластмасс, цветных металлов на заказ, так как сами без посредников разрабатывают и производят такие изделия, не уступающие по качеству зарубежным изготовителям.

Почему нужно обратиться именно к нам

Современный станочный парк нашего завода обеспечивает высокую точность изготовления штампов для холодной штамповки и пресс-форм для литья пластмасс. Несколько видов оборудования позволяет выполнять создание уникальных литьевых пресс- форм для металлических, пластиковых, резиновых изделий предприятий и фирм самых разных направлений деятельности, согласно их потребностям. Эффективный процесс проектирования и изготовления проходит под руководством квалифицированных инженерных и рабочих кадров, что обеспечивает отвечающий высоким стандартам конечный результат.

Отлаженный цикл производства значительно сэкономит ваше время. В работе мы используем только прошедшие сертификацию материалы.

“Инструментал-север” в СПб ответственен за строгое соблюдение технологии изготовления различных формообразующих изделий (пресс форм и штампов и их деталей), а также дает гарантию на выпущенный товар и обеспечивает пост гарантийное обслуживание в течение всего срока эксплуатации.

Мы изготовим новую пресс форму любой сложности: по стандартным заказам или разработаем индивидуальный проект, при необходимости с предварительным выполнением матриц пресс-штампов и форм. Многолетний опыт позволяет нам обеспечить высокую точность исполнения работ. Надежность наших изделий проверена временем и условиями эксплуатации. Нам доверяют, к нам обращаются. Мы сотрудничаем с более чем 100 заказчиками РФ.

Вы можете зайти на наш сайт прессформ www mshtamp.ru и ознакомиться с основной продукцией, стоимостью ее изготовления и заказать нужные пресс-формы. Организация поставки товара в пределах СПб.

Если вы впервые ищете исполнителя и у вас много вопросов, то звоните нам по телефону. Мы незамедлительно проконсультируем вас по всем этапам выполнения изделий, об используемых материалах и услугах нашего предприятия и том, сколько они стоят. У нас в Санкт-Петербурге вы сможете купить пресс- формы для литья металла, пластмасс, штампы для холодной штамповки металла по самой выгодной стоимости.

Документы

pdfpdfПресс-формы для резинотехнических изделий521.94 кБайт

pdfПресс-формы для изготовления изделий из пластмасс490.82 кБайт

pdf

Задать вопросОстались вопросы по услуге? Просто задайте их нашим менеджерам и они с удовольствием на них ответят

Закрыть